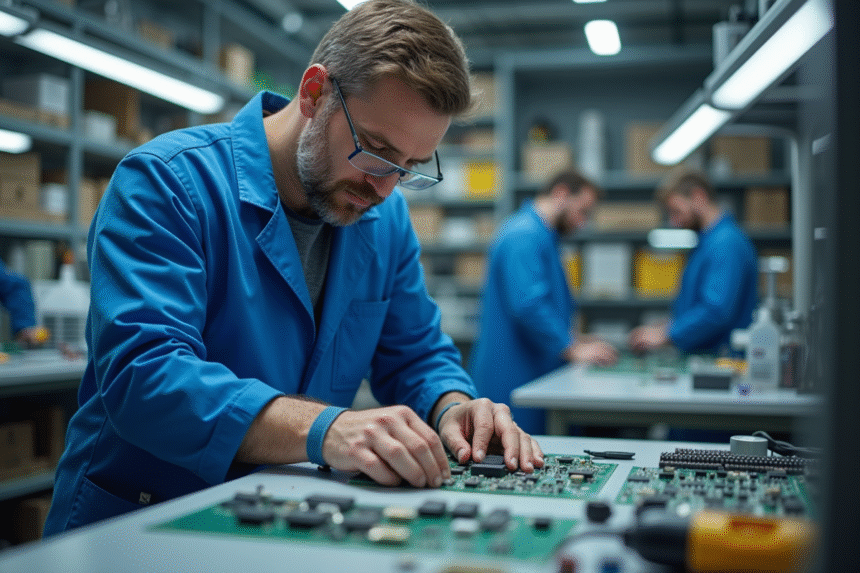

Un simple contact entre un composant électronique et une main nue suffit à générer une décharge électrostatique capable de détruire des circuits internes sans laisser de trace visible. Certains dispositifs tombent en panne plusieurs mois après l’incident, rendant le diagnostic difficile et coûteux. Malgré la généralisation des équipements de protection, une mauvaise application des procédures reste l’une des principales causes d’incidents liés à l’ESD dans l’industrie. Les dégâts, souvent invisibles à l’œil nu, impactent la fiabilité des systèmes et peuvent entraîner des défaillances en chaîne sur une ligne de production.

Pourquoi les décharges électrostatiques représentent un danger sous-estimé en milieu industriel

La décharge électrostatique (ESD) s’impose comme un piège silencieux dans les ateliers et les salles blanches. Ici, pas besoin d’observer d’étincelle : il suffit d’une charge électrique générée par un simple frottement, un contact ou même par induction sur un matériau isolant pour déclencher un transfert soudain d’électrons. Ce phénomène, discret et souvent passé inaperçu, n’est autre que l’égalisation brutale des potentiels entre deux objets ou personnes.

Dans l’industrie électronique, le secteur pharmaceutique ou au cœur d’un data center, la prudence est de mise. Les composants électroniques, en particulier les semi-conducteurs, supportent mal la moindre surtension. À peine 30 volts suffisent à endommager un circuit intégré, alors que la sensation de choc électrique chez l’être humain n’apparaît qu’à partir de 3500 volts. Cette vulnérabilité des appareils électroniques s’explique par la miniaturisation extrême de leurs structures internes, rendant chaque élément d’autant plus sensible.

Les dommages dus aux décharges électrostatiques se manifestent de deux manières distinctes. Parfois, le composant lâche sur le champ : immobilisation immédiate, extinction subite de l’appareil. Mais le plus souvent, la détérioration reste sournoise : elle n’apparaît que tardivement, après une succession de cycles thermiques ou un nouveau stress électrique. Le casse-tête pour identifier l’origine du problème s’aggrave, et les frais de maintenance grimpent rapidement.

Voici quelques réalités à garder à l’esprit concernant les matériaux et circuits en présence :

- Les matériaux conducteurs facilitent la circulation des charges, là où les isolants provoquent leur accumulation.

- Les semi-conducteurs représentent la zone de fragilité : leur structure atomique réagit immédiatement au plus faible écart de tension.

Limiter les risques ESD, c’est penser global : équipements adéquats, formation régulière des opérateurs, contrôle minutieux des matériaux. Un simple oubli, et tout le processus industriel peut en pâtir.

Quels sont les risques concrets pour les techniciens exposés à l’ESD ?

Une décharge électrostatique (ESD) ne se réduit jamais à un simple désagrément pour le technicien. Les répercussions sont bien réelles sur le terrain. En manipulant un composant électronique ou un semi-conducteur sans précaution, on s’expose à des conséquences invisibles mais souvent irréversibles : rupture diélectrique, latch-up, ou encore dommages des jonctions PN. Dès 30 volts, un composant risque d’être irrémédiablement endommagé, loin du seuil que le corps humain peut ressentir.

Certains milieux de travail présentent des dangers bien plus graves qu’un simple dysfonctionnement électronique. Une étincelle ESD peut suffire à provoquer un incendie ou déclencher un risque d’explosion, notamment dans la pharmaceutique ou lors de la manipulation de solvants spécifiques. Les datacenters et laboratoires, quant à eux, affrontent un autre fléau : la corruption des données suite à une décharge, entraînant interruptions de service, pertes d’informations et pannes imprévues.

Typologie des dommages observés après une ESD

Pour mieux cerner les conséquences, il faut s’attarder sur les différents types de dégâts causés par une décharge :

- Dommages immédiats : destruction physique d’un composant, panne brutale, arrêt total de l’appareil.

- Dégâts différés : altération de l’oxyde de grille, affaiblissement du silicium, apparition de défauts après plusieurs cycles d’utilisation.

- Effets insidieux : dysfonctionnements intermittents, chute des performances, diagnostics rendus complexes.

La vigilance doit accompagner chaque phase d’intervention. Dans cet univers, le moindre relâchement peut transformer un geste banal en véritable incident industriel.

Les solutions éprouvées pour limiter les décharges électrostatiques sur le terrain

Dans le secteur électronique comme dans les data centers, la mise en place d’une zone de protection ESD (EPA) constitue la base de toute démarche de prévention. Les normes IEC 61340, NF EN 61340-5-1 et ANSI/ESD S20.20 fixent un cadre strict : sols antistatiques reliés à la terre, tables spécifiques équipées de tapis dissipatifs, et bracelets antistatiques obligatoires lors des manipulations.

Pour limiter l’apparition d’électricité statique sur la personne, différents équipements individuels s’imposent. Chaussures, vêtements antistatiques et gants ESD forment un rempart efficace pour protéger les semi-conducteurs de micro-décharges. Dès le stockage ou le transport, l’utilisation d’emballages spécifiques, sachets métallisés, boîtes conductrices, chariots adaptés, s’avère indispensable pour éviter toute contamination électrostatique.

Lorsque les environnements sont chargés en matériaux isolants ou affichent une faible humidité, intégrer un ioniseur d’air permet de neutraliser les charges flottantes dans l’atmosphère. Un contrôle régulier des équipements de protection, via des tests périodiques, garantit leur performance sur la durée. Parallèlement, la formation du personnel et des rappels réguliers sur les bons gestes à adopter restent incontournables : chaque composant doit être traité comme s’il était déjà chargé, en respectant scrupuleusement les flux EPA et l’organisation du poste de travail.

La lutte contre les décharges électrostatiques ne supporte aucune approximation : la différence entre fiabilité et panne se joue parfois à un fil invisible.

Conseils pratiques pour renforcer la sécurité ESD au quotidien

Au quotidien, chaque détail compte pour réduire les risques liés à la décharge électrostatique. L’ajustement de l’humidité ambiante s’avère déterminant : une pièce trop sèche encourage l’accumulation de charges sur matériaux isolants et semi-conducteurs. Maintenir un taux d’humidité relative supérieur à 40 % s’impose lors de toute opération délicate sur des composants sensibles, et limite de facto la probabilité de transfert soudain de charges.

La formation ESD doit rythmer la vie des équipes techniques. Des sessions régulières, réajustées selon l’évolution des équipements et réglementations, permettent à chacun d’identifier rapidement les situations à risque et d’intégrer de nouveaux réflexes. Sur le terrain, la discipline reste la règle : chaque composant manipulé doit être considéré comme fragile, bracelet antistatique vérifié, surfaces ESD propres et dégagées.

L’entretien soigné des équipements de protection est tout aussi indispensable. Il est conseillé de tester régulièrement bracelets, tapis et systèmes de mise à la terre. Même la meilleure technologie perd toute efficacité si la connexion à la terre faiblit ou si un tapis se détériore. Les audits, qu’ils soient internes ou réalisés par des tiers, et une gestion rigoureuse des stocks de consommables ESD, renforcent cette stratégie de prévention.

Pensez enfin à adapter vos habitudes aux variations de température et d’humidité ambiantes. En hiver ou dans des locaux climatisés, le risque s’amplifie : ajustez les humidificateurs, surveillez attentivement les points sensibles, adaptez les instructions en conséquence. La sécurité ESD ne s’improvise jamais : elle se construit et se maintient collectivement, à chaque geste, à chaque instant.

Face à l’ESD, chaque détail fait front. C’est dans la rigueur du quotidien que se joue la solidité d’une ligne de production, la fiabilité des équipements, et parfois même la pérennité de tout un site industriel.